Caractérisation des attributs de qualité et analyse des facteurs d'influence dans la granulation par mélangeur à haut cisaillement

Caractérisation des attributs de qualité et analyse des facteurs d'influence dans la granulation par mélangeur à haut cisaillement

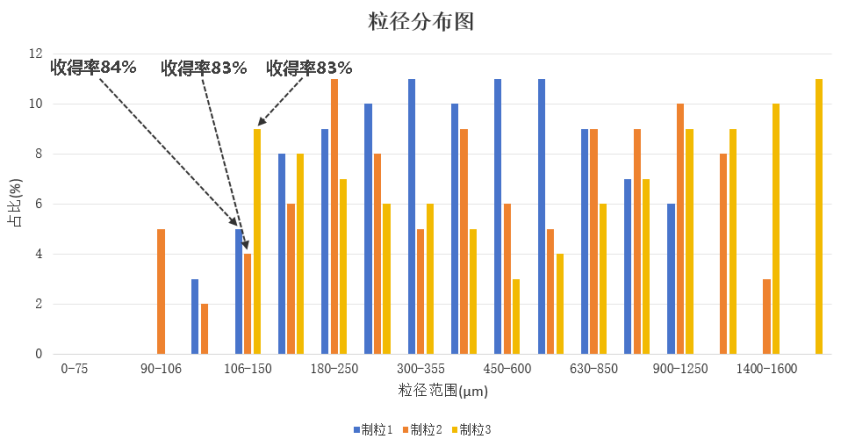

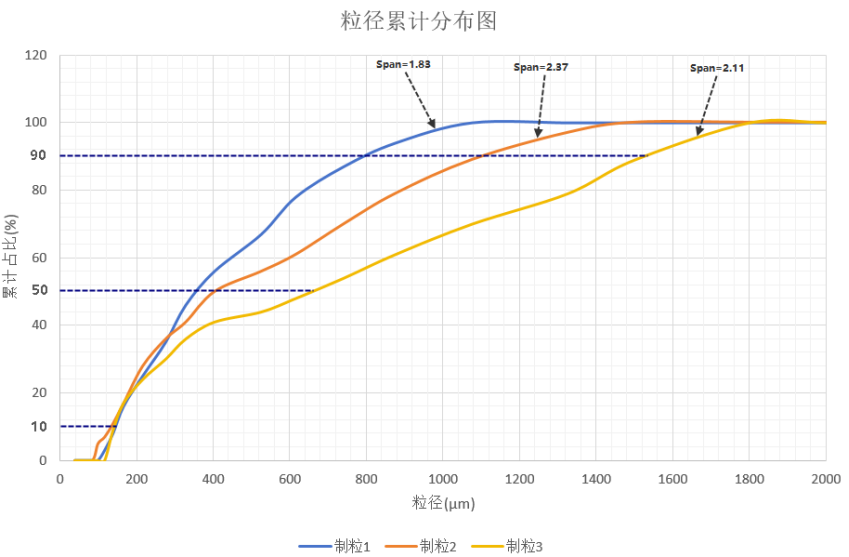

La technologie de granulation par mélangeur à haut cisaillement est largement utilisée dans le domaine des préparations pharmaceutiques solides. Cette technologie mélange généralement les matières premières et les excipients de manière homogène pour former des particules de 180 à 2 000 µm, utilisées dans les processus en aval tels que le pressage des comprimés, le remplissage des gélules et l'ensachage des particules. La mise en œuvre d'un procédé de granulation humide est essentielle pour fournir des particules de haute qualité et qualifiées en aval. Les propriétés des particules influencent les principaux attributs de qualité des produits, tels que la vitesse de dissolution, les différences de poids des comprimés (différences de volume de chargement), etc. Généralement, nous pouvons évaluer les particules à partir d'indicateurs physiques tels que la distribution granulométrique, la porosité, la teneur en humidité et la fluidité. Le rendement granulométrique cible correspond au pourcentage de particules correspondant à la plage granulométrique attendue dans le produit final par rapport à la masse totale des particules, qui peut être mesuré par criblage, laser et imagerie. Selon la norme industrielle JB/T 20015, la norme d'évaluation des performances des granulateurs à mélange humide stipule que le taux de particules d'amidon de maïs, de dextrine et de sucre en poudre, dans un rapport 3:2:1 après séchage, ne doit pas être inférieur à 75 % dans la plage de 180 à 2 000 µm. Les entreprises confirment la granulométrie de la granulation humide en fonction des exigences du procédé en aval, et la plage granulométrique et le taux de particules sont soumis à des exigences spécifiques du produit. La distribution granulométrique décrit la proportion de particules de différentes tailles dans un système de particules, tandis que le degré de dispersion est quantifié par la largeur de la distribution granulométrique. La distribution granulométrique est obtenue par des méthodes statistiques basées sur les résultats de la détection granulométrique. Même à rendement granulométrique cible identique, des différences significatives de dispersion granulométrique peuvent subsister. Pour la plupart des médicaments, nous privilégions une dispersion granulométrique plus faible dans la plage de rendement attendue de la granulométrie cible afin de garantir une dissolution homogène du médicament. La largeur de la distribution granulométrique (Span) est couramment utilisée pour mesurer le degré de dispersion de la distribution granulométrique. Français La méthode de calcul est la suivante : (1) Dans l'équation : D90- le diamètre des particules correspondant au nombre cumulé de tailles de particules de petite à grande atteignant 90 % du total, μm; D10- le diamètre des particules correspondant au nombre cumulé de tailles de particules de petite à grande atteignant 10 % du total, μm; D50- le diamètre des particules correspondant au nombre cumulé de tailles de particules de petite à grande atteignant 50 % du total, μm。 Plus l'envergure est grande, plus la différence de taille des particules est grande et moins l'uniformité est bonne ; Inversement, plus elle est uniforme. La figure 1 montre la différence de largeur de distribution granulométrique des particules préparées en utilisant les mêmes matières premières et différents paramètres de procédé.On constate que, bien que le rendement granulométrique cible de 180 à 2 000 µm soit similaire, la différence de largeur de distribution granulométrique est significative (la courbe bleue présente une valeur de Span plus faible, la courbe jaune une valeur de Span modérée et la courbe orange une valeur de Span plus élevée). Par conséquent, le choix de la valeur de Span appropriée en fonction des exigences du procédé est un élément important pour évaluer l'efficacité de la granulation humide.